Walter Kind GmbH: Inwestycje w trudnych czasach, precyzja w każdym cięciu

Rodzinne dziedzictwo, które ukształtowało firmę

Walter Kind GmbH to firma rodzinna z tradycjami sięgającymi końca XIX wieku, a jej historia do dziś wpływa na każdą decyzję podejmowaną na hali produkcyjnej. „Założył ją mój dziadek, Wilhelm Kind, w 1880 roku” – wspomina Walter Kind, wnuk Wilhelma. Warsztat mieścił się w niewielkim lokalu przy głównej ulicy w Beurisch w Niemczech i rozwijał się, obsługując barki kanałowe oraz lokalnych klientów.

Ojciec Waltera, Johann, zdobył tytuł mistrza rzemiosła w 1926 roku i kontynuował działalność. „W 1945 roku miałem 15 lat” – wspomina Walter – „ojciec wznowił działalność, a ja zostałem pierwszym uczniem po wojnie.” Opisuje, jak idea odpowiedzialności międzypokoleniowej i zrównoważonego rozwoju przekształciła rodzinny warsztat w firmę, jaką jest dziś. Wspomina rozbudowę zakładu, trudne decyzje o przeniesieniu i odbudowie, a później utworzenie spółki z wspólnie z synem w 1986 roku – kroki, które przygotowały przedsiębiorstwo do większej skali produkcji przemysłowej i obsługi szerszego grona klientów.

Jeśli nie widzisz ich automatycznie, włącz napisy w swoim języku

Rosnące oczekiwania klientów i strategiczna wizja

Wraz z wejściem w XXI wiek klienci firmy zaczęli składać zapytania o coraz większe, w pełni wykończone konstrukcje schodów, systemy balkonowe i instalacje sceniczne, które wymagały stałej jakości krawędzi, większych formatów blach i cięcia grubszych materiałów.

Po śmierci męża, syna Waltera, pod koniec 2024 roku kierownictwo operacyjne firmy objęła Gabriele Kind, która obecnie prowadzi przedsiębiorstwo wspólnie z menedżerką Karoline Schu oraz wieloletnim pracownikiem Carstenem Frankiem. Jak wyjaśnia, decyzja o zakupie większego lasera miała charakter strategiczny: „Decyzja o zakupie większego systemu do cięcia laserowego wynikała z naszej chęci skoncentrowania się na obszarze cięcia i gięcia blach” – tłumaczy Gabriele, dodając, że filozofia firmy Walter Kind od zawsze opiera się na inwestowaniu w trudnych czasach, aby wyjść z nich silniejszym, gdy rynek znów zacznie się ożywiać. Przed inwestycją w laser Eagle firma korzystała z systemu plazmowego oraz mniejszego lasera światłowodowego o mocy 4 kW, jednak te rozwiązania coraz bardziej ograniczały możliwości dostarczania gotowych elementów przy konkurencyjnych kosztach jednostkowych.

Brygadzista produkcji Gert Lellig, który dołączył do firmy w 2008 roku i na co dzień zajmuje się zarówno planowaniem, jak i obsługą maszyn, dobrze pamięta te ograniczenia: „Klienci oczekiwali dużych elementów konstrukcyjnych schodów i detali, które wymagały pracy na arkuszach większych, niż pozwalał stół naszej starej maszyny. Potrzebowaliśmy więc urządzenia z dużym stołem i mocą umożliwiającą cięcie grubszych materiałów – czegoś trwałego, co zachowa jakość w dłuższej perspektywie” – wspomina. Firma korzystała z technologii plazmowej od 2010 roku i znała jej ograniczenia, dlatego przejście na większy laser światłowodowy stało się oczywistym krokiem w kierunku większej efektywności i czystszej jakości cięcia grubych materiałów.

Wybór odpowiedniego partnera i zakup maszyny

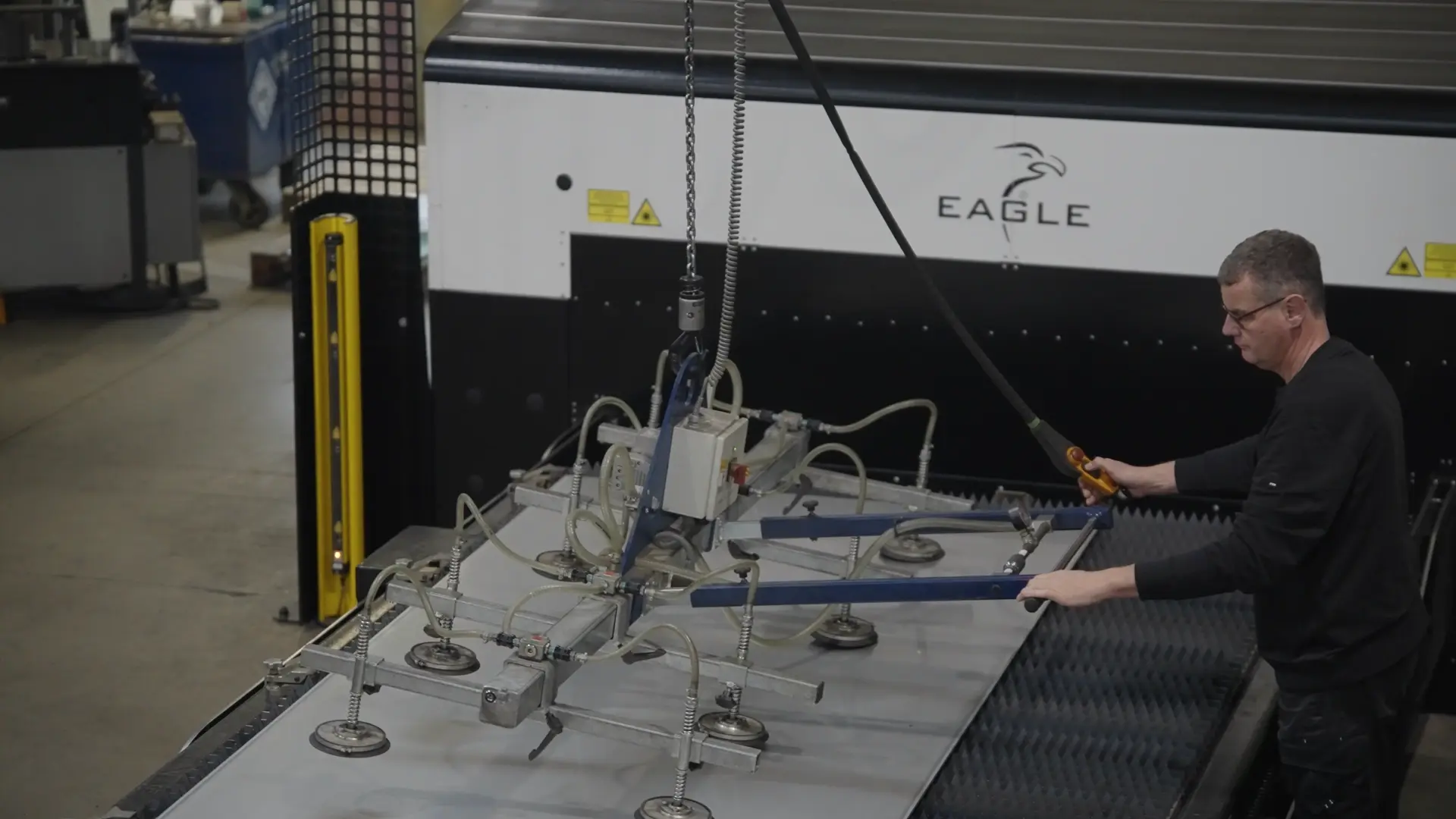

Po wizytach na targach branżowych, pokazach na żywo, testach cięcia u klientów referencyjnych oraz porównaniu różnych rozwiązań, zespół zdecydował się na zakup lasera Eagle eVision 10 kW 2040. Karsten Frank, który dołączył do kadry zarządzającej w 2024 roku, określa tę decyzję jako bardzo świadomą i opartą na wynikach: „Przed zakupem maszyny Eagle korzystaliśmy z lasera światłowodowego o mocy 4 kW i polu roboczym 3 × 1,5 metra. Teraz obserwowanie pracy nowej maszyny to czysta przyjemność – moc, prędkość, precyzja – robią ogromne wrażenie”.

Instalacja, szkolenia i pierwsze miesiące produkcji były ukierunkowane na zachowanie ciągłości pracy. Pracownicy, którzy mieli już doświadczenie w obsłudze laserów, szybko opanowali nową logikę sterowania, szkolenie na maszynie było bardzo kompleksowe. Wizyty serwisowe dostawcy określano jako „bezproblemowe, terminowe i kompetentne”.

Gabriele podkreśla, że dzięki wcześniejszemu doświadczeniu firmy w pracy z technologią laserową oraz praktycznemu podejściu do wdrożenia „naszym pracownikom nie sprawiło trudności nauczenie się obsługi nowej maszyny”. Widoczne korzyści pojawiły się natychmiast. Przebicia i cięcie skomplikowanych konturów, które wcześniej spowalniały każdy program, są teraz wykonywane tak szybko, że całe zlecenia kończą się znacznie wcześniej. Elementy, które wcześniej wymagały złożonej obróbki wtórnej, teraz schodzą ze stołu z jakością krawędzi pozwalającą na dalszą obróbkę w ramach istniejących procesów gratowania i szlifowania.

Udoskonalenie procesów i większe możliwości

Na hali produkcyjnej wprowadzone usprawnienia przełożyły się na stabilniejszy przepływ pracy i zauważalną zmianę w planowaniu zleceń. Tam, gdzie wcześniej zespół zmagał się z powolnymi, przerywanymi cyklami i częstymi ręcznymi interwencjami, nowe rozwiązanie zapewnia dłuższe, bardziej przewidywalne bloki produkcyjne. „Możemy pracować szybciej i obsługiwać większe ilości materiału z większą efektywnością” – mówi Gabriele, a Gert podkreśla zmianę w możliwościach firmy: obecnie możliwe jest cięcie szerokiego zakresu materiałów – stali, stali nierdzewnej, aluminium, miedzi i mosiądzu – w grubościach znacznie przekraczających możliwości wcześniejszego sprzętu. Większa przepustowość sprawiła również, że dział szlifierski otrzymuje większe i bardziej stabilne wolumeny części, co ułatwia planowanie i minimalizuje nieprzewidziane przestoje.

„Dostawa, instalacja i szkolenie z obsługi maszyny Eagle przebiegły sprawnie i zgodnie z harmonogramem” – wspomina Gabriele. Firma korzystała już dwukrotnie z usług serwisowych, każdorazowo otrzymując szybkie i skuteczne wsparcie. Ta niezawodność, w połączeniu z łatwym dostępem do materiałów eksploatacyjnych i części zamiennych, ograniczyła przestoje i dała kierownictwu pewność, by planować kolejne inwestycje zamiast skupiać się na bieżących problemach.

Karsten podsumowuje te zmiany, podkreślając związek między dumą z osiąganych rezultatów, a praktyczną stroną biznesu: „Moc, prędkość i precyzja to czynniki, które pozwalają firmie składać konkurencyjne oferty, realizować dostawy terminowo i utrzymywać sprawdzone etapy obróbki końcowej.”

Dla Walter Kind prawdziwą miarą sukcesu pozostaje wierność korzeniom i ciągłość rodzinnej tradycji. Jak mówią Gert, Karsten i Gabriele – nowa maszyna nie zmieniła tego, kim jesteśmy; po prostu pomogła nam jeszcze lepiej rozwijać to, co zaczęli nasi przodkowie ponad sto lat temu.