Walter Kind GmbH: In schwierigen Zeiten investieren, bei jedem Schnitt überzeugen

Eine Familiengeschichte, die das Unternehmen prägte

Die Walter Kind GmbH ist seit dem späten 19. Jahrhundert ein Familienunternehmen, und diese Geschichte prägt bis heute jede Entscheidung in der Produktion. „Gegründet wurde es 1880 von meinem Großvater, Wilhelm Kind“, erinnert sich Walter Kind, der heutige Firmenchef. Die Werkstatt war damals nur ein kleiner Raum an der Hauptstraße von Beurisch, Deutschland, und wuchs durch die Arbeit für Kanalschiffe und lokale Kunden.

Walters Vater Johann legte 1926 seine Meisterprüfung ab und führte den Betrieb weiter. „1945 war ich 15“, erinnert sich Walter, „mein Vater eröffnete wieder, und ich wurde der erste Lehrling nach dem Krieg.“ Er beschreibt, wie das Verantwortungsbewusstsein über Generationen hinweg und kontinuierliches Wachstum den Betrieb zu dem Unternehmen machten, das er heute ist. Er erinnert sich an Erweiterungen, an den mutigen Entschluss zum Umzug und Neubau sowie an die Gründung der GmbH mit seinem Sohn im Jahr 1986 – Schritte, die das Fundament für den späteren Einstieg in die Industrieproduktion legten.

Wenn sie nicht automatisch angezeigt werden, aktivieren Sie bitte die Untertitel in Ihrer Sprache

Neue Kundenanforderungen und eine strategische Vision

Mit dem Eintritt ins 21. Jahrhundert wuchsen die Anforderungen der Kunden: größere, montagefertige Treppenanlagen, Balkonsysteme und Bühnenkonstruktionen mit gleichbleibend hoher Schnittqualität, größeren Formaten und stärkerem Material.

Nach dem Tod ihres Ehemanns im Jahr 2024 übernahm Gabriele Kind die operative Leitung des Unternehmens, das sie heute gemeinsam mit den Geschäftsführern Karoline Schu und Carsten Frank, einem langjährigen Mitarbeiter, führt. Sie beschreibt die Entscheidung für eine größere Laserschneidanlage als strategisch:

„Die Anschaffung eines größeren Lasers ergab sich aus dem Wunsch, uns stärker auf den Bereich Schneiden und Abkanten zu konzentrieren“, erklärt sie und betont, dass Walter Kinds Philosophie stets war, in schwierigen Zeiten zu investieren, um gestärkt daraus hervorzugehen.

Vor der Investition arbeitete das Unternehmen mit Plasma- und einem kleineren 4-kW-Faserlaser, die jedoch zunehmend an ihre Grenzen stießen und keine wettbewerbsfähigen Stückkosten mehr ermöglichten.

Produktionsleiter Gert Lellig, seit 2008 im Unternehmen, erinnert sich: „Unsere Kunden wollten große Treppenholme und Teile, die auf unseren alten Tisch gar nicht passten. Wir brauchten eine Maschine mit großem Arbeitsbereich und genug Leistung für dickere Materialien – robust und gleichbleibend präzise.“

Nach Jahren mit Plasmaanlagen war klar: Der Wechsel zu einem größeren Faserlaser war der logische Schritt zu mehr Effizienz und saubereren Schnitten bei dickeren Blechen.

Der richtige Partner und die passende Maschine

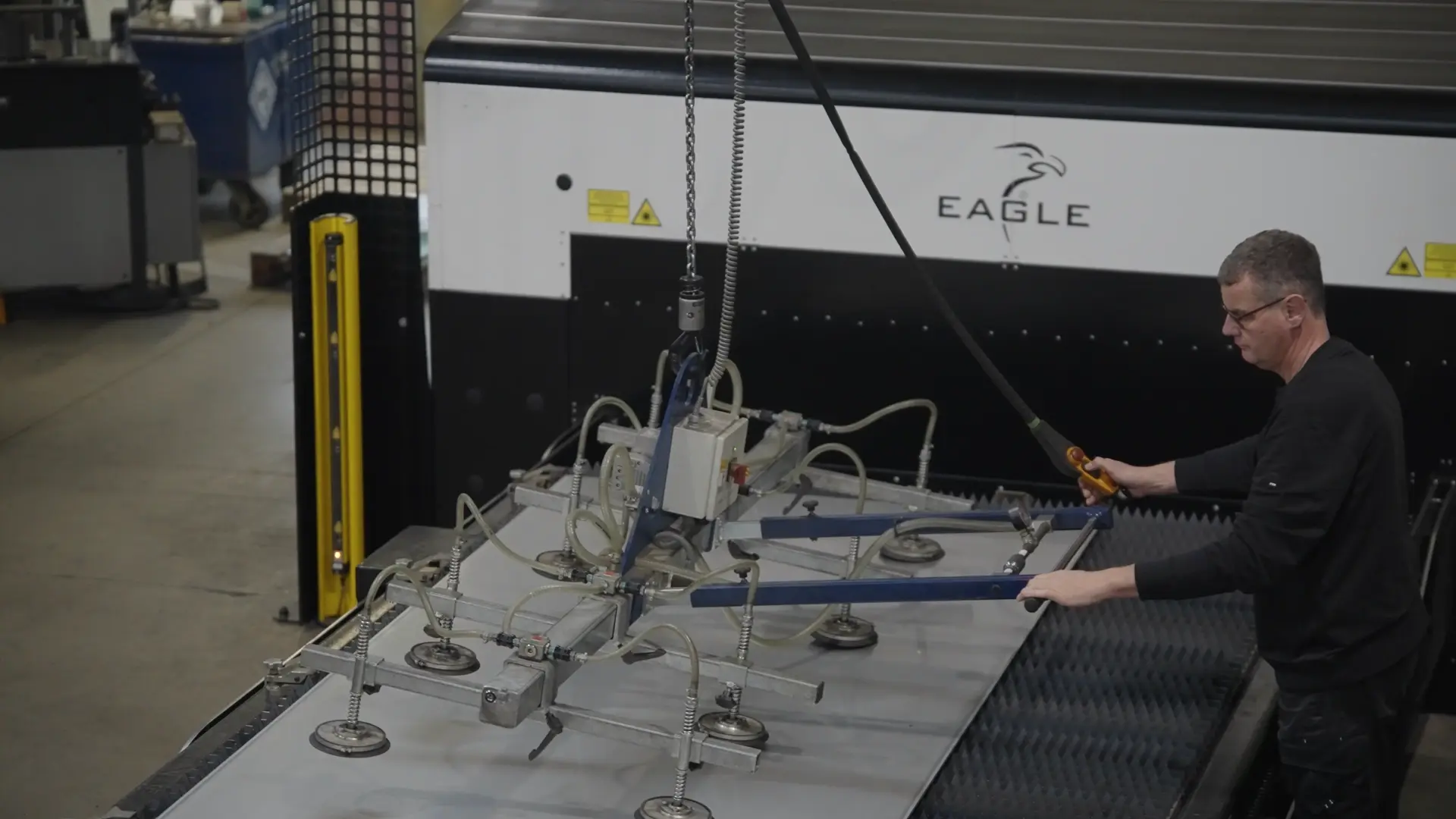

Nach Messebesuchen, Vorführungen und Vergleichstests bei Referenzkunden entschied sich das Team für eine Eagle eVision 10 kW 2040. Carsten Frank, seit 2024 Teil der Geschäftsleitung, beschreibt die Entscheidung als praxisorientiert:

„Vor der Eagle hatten wir einen 4-kW-Laser mit einem Arbeitsbereich von 3 × 1,5 m. Es ist jedes Mal beeindruckend, die neue Maschine zu sehen – die Power, die Geschwindigkeit, die Präzision.“

Installation, Schulung und die ersten Produktionsmonate verliefen reibungslos. Mitarbeiter mit Lasererfahrung fanden sich schnell ein, das Training war umfassend, und der Service des Herstellers wurde als „unkompliziert, pünktlich, kompetent“ beschrieben.

Gabriele ergänzt: „Da wir bereits Erfahrung mit Lasertechnologie hatten und die Einführung sehr praxisnah war, fiel es unseren Mitarbeitern leicht, die neue Maschine zu bedienen.“ Die Vorteile zeigten sich sofort: Bohrungen und Kurzkonturen, die zuvor Programme ausbremsten, laufen nun deutlich schneller; Teile kommen mit einer so hohen Kantenqualität vom Tisch, dass die bestehenden Entgrat- und Schleifprozesse problemlos ausreichen.

Effizientere Abläufe und erweiterte Möglichkeiten

Auf der Werksebene führten diese Verbesserungen zu stabileren Arbeitsabläufen und planbareren Prozessen. Wo früher kurze, fragmentierte Aufträge und manuelle Eingriffe dominierten, gibt es nun längere, gleichmäßige Produktionsphasen.

„Wir können schneller arbeiten und größere Mengen effizienter bearbeiten“, sagt Gabriele, während Gert die erweiterte Bandbreite betont: Das Unternehmen schneidet nun Stahl, Edelstahl, Aluminium, Kupfer und Messing in Stärken, die zuvor nicht möglich waren.

Der höhere Durchsatz sorgt zudem für konstantere Volumen in der Schleiferei, was Planung und Termintreue verbessert.

„Lieferung, Installation und Schulung durch Eagle verliefen reibungslos und nach Plan“, erinnert sich Gabriele. Auch der Service wurde bereits zweimal in Anspruch genommen – schnell, effektiv und zuverlässig. Diese Verlässlichkeit, zusammen mit der leichten Verfügbarkeit von Verschleiß- und Ersatzteilen, hat Stillstandszeiten minimiert und ermöglicht es dem Management, vorausschauend zu investieren statt reaktiv zu handeln.

Carsten fasst die Veränderung so zusammen: „Leistung, Geschwindigkeit und Präzision sind die Faktoren, die uns ermöglichen, wettbewerbsfähig zu kalkulieren, zuverlässig zu liefern und unsere bewährten Nachbearbeitungsschritte beizubehalten.“

Die familiären Wurzeln und der Generationengedanke bleiben auch heute Maßstab für Erfolg. Wie Gert, Carsten und Gabriele betonen: Die Maschine hat uns nicht verändert – sie hat uns befähigt, das, was unsere Gründer vor über hundert Jahren begonnen haben, auf ein neues Niveau zu bringen.