Walter Kind GmbH: investire nei tempi difficili, ottenere risultati a ogni taglio

La tradizione familiare che ha plasmato l’azienda

Walter Kind GmbH è un’azienda di famiglia fin dalla fine del XIX secolo, e la sua storia continua a influenzare ogni decisione sul piano produttivo. «Fu fondata da mio nonno, Wilhelm Kind, nel 1880», ricorda Walter, nipote di Wilhelm. Officina e negozio erano inizialmente in un piccolo spazio sulla via principale di Beurisch, in Germania, e la crescita è avvenuta servendo imbarcazioni da canale e clienti locali.

Il padre di Walter, Johann, superò l’esame da artigiano nel 1926 e mantenne l’attività in funzione. «Nel 1945 avevo 15 anni», ricorda Walter, «mio padre riaprì e io diventai il primo apprendista dopo la guerra». Racconta come il senso di responsabilità generazionale e la crescita costante trasformarono l’attività in quella che è oggi. Ricorda l’ampliamento dei locali, le decisioni difficili di trasferirsi e ricostruire, e in seguito la fondazione di una GmbH con il figlio nel 1986, mosse che prepararono l’azienda a lavori industriali più grandi e a una clientela più ampia.

Se non dovessere essere mostrati automaticamente attiva i sottotitoli in italiano

Evoluzione delle richieste dei clienti e visione strategica

Con l’ingresso nel XXI secolo, i clienti hanno iniziato a ordinare strutture per scale più grandi, sistemi per balconi e allestimenti scenici completi, che richiedevano qualità dei bordi costante, maggiori dimensioni di lamiera e tagli più spessi.

Gabriele Kind, che è entrata nella leadership operativa dopo la scomparsa del marito, il figlio di Walter, alla fine del 2024, e che ora gestisce l’azienda insieme ai manager esecutivi Karoline Schu e Frank Carsten, afferma che la scelta di un laser più grande è stata strategica. «La decisione di acquistare un sistema di taglio laser più grande è nata dal desiderio di concentrarci maggiormente sull’area di taglio e piegatura», spiega, aggiungendo che la filosofia di Walter Kind è sempre stata di investire nei momenti difficili, così da «uscirne più forti» quando i mercati si riprendono. Prima dell’investimento, l’azienda si affidava al plasma e a un laser in fibra più piccolo da 4 kW, strumenti che sempre più limitavano la capacità di fornire pezzi finiti a costi unitari competitivi.

Il caporeparto produzione, Gert Lellig, entrato in azienda nel 2008 e impegnato giornalmente sia nella pianificazione sia nell’operatività delle macchine, ricorda i limiti pratici: i clienti volevano longheroni per scale e componenti di grandi dimensioni che obbligavano il team a lavorare su lamiere più grandi rispetto a quanto consentiva il vecchio piano. «Volevamo una macchina con un’ampia area di taglio e la potenza per tagliare materiali più spessi: qualcosa di robusto che mantenesse la qualità nel tempo», dice. L’azienda usava il plasma dal 2010 e conosceva i compromessi; il passaggio a un laser in fibra più potente è diventato la strada verso maggiore efficienza e tagli puliti su materiali più spessi.

La scelta del partner e della macchina giusta

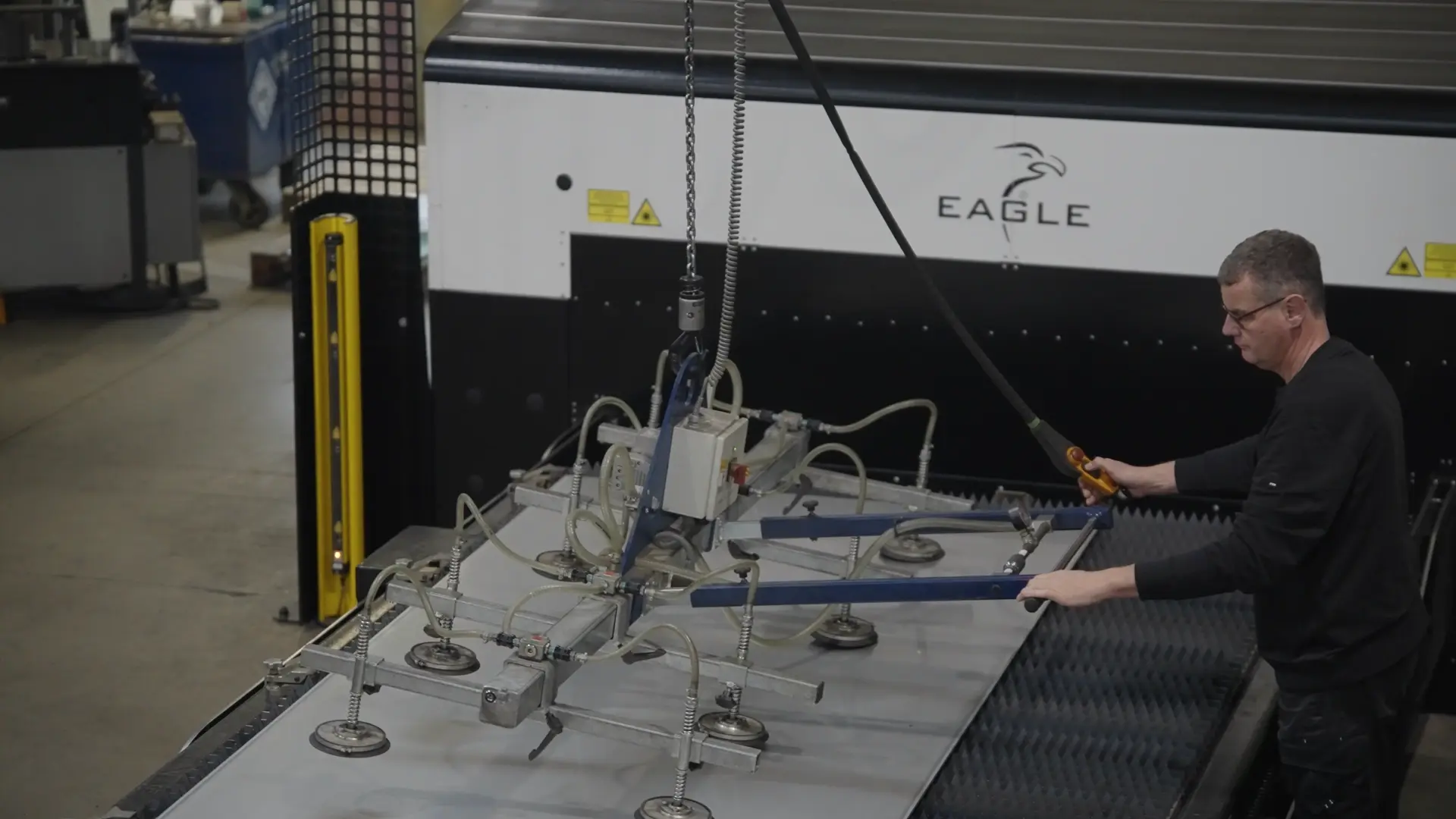

Dopo visite a fiere, dimostrazioni in loco e tagli di prova presso clienti di riferimento, e dopo aver confrontato diverse macchine, il team ha scelto un Eagle eVision 10 kW 2040. Karsten, entrato nel team di gestione nel 2024, descrive la decisione come pratica e basata su evidenze. «Prima di acquisire l’Eagle avevamo un laser in fibra da 4 kW con un’area di taglio di 3 × 1,5 m», racconta, «è sempre bello vedere questa nuova macchina all’opera: la potenza, la velocità, la precisione, sono impressionanti».

Installazione, formazione e i primi mesi di produzione sono stati focalizzati sul mantenimento della continuità: il personale con esperienza pregressa sui laser ha assimilato rapidamente la nuova logica di controllo, la formazione è stata completa e gli interventi di assistenza del fornitore sono stati descritti come semplici, puntuali e competenti.

Gabriele osserva che, grazie all’esperienza precedente con la tecnologia laser e a un onboarding pratico, «non è stato difficile per il nostro personale utilizzare la nuova macchina». I benefici pratici sono stati immediati. Le operazioni di piercing e i movimenti su contorni brevi che una volta rallentavano i programmi di nesting ora vengono eseguiti così rapidamente che interi lavori si completano prima; pezzi che in precedenza richiedevano complesse lavorazioni secondarie escono ora dal tavolo con una qualità del bordo che il team può trattare usando le procedure di sbavatura e levigatura esistenti.

Miglioramenti del flusso di lavoro e ampliamento delle capacità

In officina questi miglioramenti si sono tradotti in un flusso di lavoro più regolare e in un cambiamento visibile nella pianificazione. Dove prima il team affrontava passaggi lenti, frammentati e frequenti interventi manuali, la nuova configurazione offre blocchi di produzione più lunghi e prevedibili. «Possiamo lavorare più velocemente e gestire quantità maggiori in modo più efficiente», dice Gabriele, mentre Gert sottolinea il cambiamento nelle capacità: ora l’azienda taglia un’ampia gamma di materiali — acciaio, acciaio inox, alluminio, rame e ottone — in spessori ben oltre quelli gestibili con il vecchio equipaggiamento.

L’aumento della produzione ha anche fatto sì che il reparto di sbavatura e levigatura riceva volumi più elevati e più costanti, migliorando la pianificazione e riducendo le sorprese.

«Consegna, installazione e formazione sulla macchina da parte di Eagle sono avvenute senza intoppi e nei tempi previsti», ricorda Gabriele, e l’azienda ha utilizzato il servizio di manutenzione due volte, ricevendo supporto rapido ed efficace. Quella affidabilità, insieme alla disponibilità pratica di consumabili e ricambi, ha ridotto i tempi di fermo e dato alla direzione la fiducia per pianificare investimenti futuri invece di limitarsi a spegnere incendi quotidiani.

Karsten riassume il cambiamento in modo da collegare l’orgoglio del piano produttivo alla realtà commerciale: «La potenza, la velocità, la precisione sono i fattori che permettono all’azienda di quotare in modo competitivo, consegnare con affidabilità e mantenere inalterate le consuete fasi di finitura a valle».

Le radici dell’azienda e la continuità generazionale restano centrali nel modo in cui Walter Kind misura il successo. Come concordano Gert, Karsten e Gabriele, la macchina non ha cambiato l’identità dell’azienda; l’ha semplicemente resa più capace di fare per i clienti di oggi ciò che i fondatori avevano iniziato a fare un secolo fa.