Pequea: Rewolucja w produkcji rolniczej dzięki laserowi fiber Eagle iNspire

Pequea Machine rozpoczęła swoją działalność w 1970 roku jako rodzinny warsztat Amishów w Pensylwanii. W 1990 roku firmę przejął Dennis Skibo, który przekształcił ją w wiodącego producenta maszyn rolniczych, takich jak narzędzia do siana, rozrzutniki obornika czy specjalistyczne maszyny do winnic i sadów. W 2000 roku firma przeniosła się do nowoczesnego zakładu o powierzchni 9300 m², w którym pracuje obecnie 85 osób, wykorzystując najnowsze technologie produkcyjne.

Droga do precyzji: Od plazmy do cięcia laserem fiber

Przed wdrożeniem technologii lasera fiber Pequea korzystała z wycinarki plazmowej oraz zlecała cięcie detali lokalnym dostawcom. Taka kombinacja generowała problemy z jakością, czasem realizacji i kosztami. W poszukiwaniu większej precyzji i wydajności zespół Pequea zbadał różne możliwości, by sprostać rosnącym wymaganiom rozwijającego się biznesu. Ostatecznie wybrano laser fiber Eagle iNspire o mocy 15 kW.

„Różnica między plazmą a laserem Eagle jest jak dzień do nocy,” tłumaczy Skibo. „Dzięki Eagle uzyskujemy doskonałą jakość krawędzi i wyższą prędkość. Przyspieszenie do 6G w Eagle sprawia, że skutecznie podwajamy naszą wydajność przy użyciu jednej maszyny.”

Inwestycja Pequea w technologię cięcia laserowego otworzyła nowe możliwości w obróbce różnych materiałów. Laser iNspire radzi sobie z szerokim zakresem grubości – od blach rozmiaru 18 po stal o grubości ponad 30 mm. „Powiedziałbym, że około 75% części, które tniemy, mieści się w przedziale od 3 mm do 10 mm,” dodaje Skibo.

Zwiększona efektywność i kontrola dzięki Eagle

„Obecnie możemy ciąć, giąć i spawać niemal wszystkie nasze elementy na miejscu,” zauważa kierownik zakładu, Jim Westlake. „Ta zmiana zaoszczędziła nam dużo czasu, wyeliminowała problemy z terminami outsourcingu i poprawiła naszą kontrolę nad jakością produkcji. Zyskaliśmy elastyczność, która pozwala nam niemal natychmiast reagować na potrzeby rynku.”

Dzięki możliwości cięcia laserowego na miejscu, Pequea mogła również zredukować zapasy magazynowe i zoptymalizować swoją strategię produkcyjną. iNspire skrócił czas potrzebny na procesy końcowe, takie jak czyszczenie krawędzi czy tolerancja dla spawania robotycznego. Westlake dodaje: „Czynnikiem decydującym była również prędkość nestingu. Laser pozwolił nam szybko i efektywnie maksymalizować wykorzystanie każdej blachy, osiągając wysoką precyzję i minimalne straty materiału. Dzięki wąskim tolerancjom, jakie zapewnia Eagle, możemy w pełni wykorzystać nasze stacje spawania robotycznego, co znacząco redukuje koszty pracy dzięki ograniczeniu poprawek i zwiększeniu spójności montażu.”

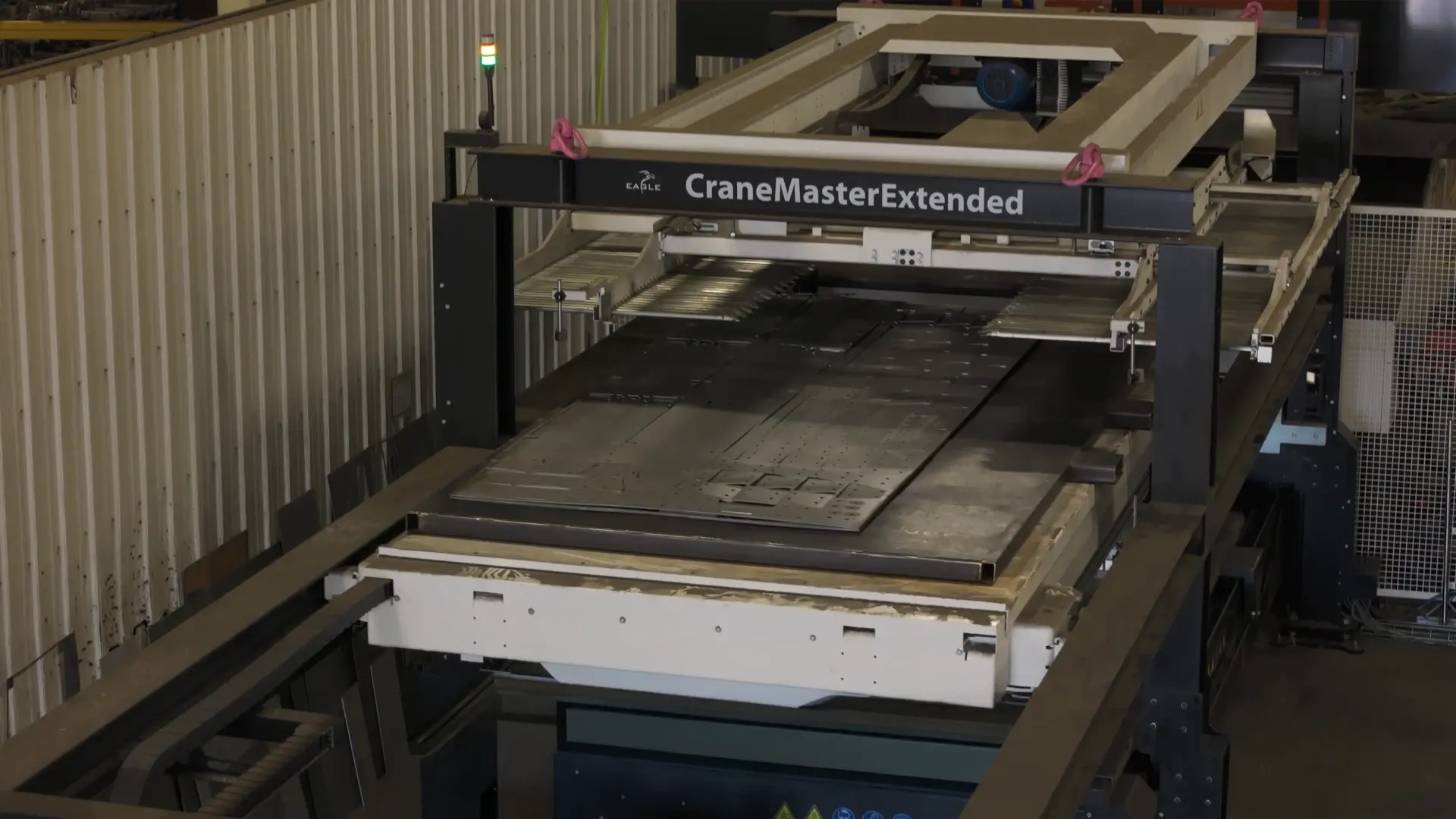

Początkowo Pequea obsługiwała laser Eagle bez automatyzacji, co powodowało, że maszyna była wykorzystywana jedynie przez 50% czasu każdej zmiany. Wprowadzenie systemu CraneMaster, automatycznego rozwiązania do załadunku i rozładunku, znacząco poprawiło wydajność. „Dzięki CraneMaster maszyna działa teraz przez prawie 90% czasu zmiany,” wyjaśnia Westlake. „System zapewnia nieprzerwaną pracę lasera, bez problemu obsługując nawet ciężkie arkusze stali o grubości do 25 mm.”

Dzięki skróceniu czasu przestojów, Pequea zyskała znaczną przewagę, szczególnie w zakresie produkcji kontraktowej, w ramach której firma oferuje usługi cięcia, spawania i gięcia dla innych firm.

Solidny partner w postaci Eagle

Ponieważ firma nie miała zapasowej maszyny, niezawodność była sprawą priorytetową. “Mieliśmy tylko jedną maszynę, więc przestoje nie wchodzą w grę. Większe zakłady mogą przenieść pracę na inne maszyny, ale my nie mamy takiej elastyczności. Potrzebowaliśmy maszyny solidnej i niezawodnej. Wiele innych marek ma kiepską opinię serwisową, a naprawy trwają nawet kilka dni, co byłoby dla nas katastrofalne. Dlatego niezawodność była naszym priorytetem.”

Pequea jest pod wrażeniem stałego wsparcia Eagle. „Obsługa serwisowa Eagle, w tym diagnostyka zdalna i szybka reakcja, są wzorowe. Nawet w rzadkich przypadkach awarii zespół Eagle rozwiązuje problem w ciągu kilku godzin,” mówi Skibo.

„Jesteśmy dumni ze współpracy z firmą Eagle,” mówi Skibo. „Prędkość, precyzja i niezawodność systemu iNspire zrewolucjonizowały naszą produkcję. To partnerstwo, na którym możemy polegać, i bez wahania poleciłbym Eagle każdemu, kto poważnie rozważa cięcie laserowe.”