Pequea: rivoluzionare la produzione agricola con il laser fibra Eagle iNspire

Le origini di Pequea Machine affondano in un'officina Amish nelle zone rurali della Pennsylvania, dove ha iniziato la sua attività a conduzione familiare nel 1970. Nel 1990, Dennis Skibo ha acquisito l'azienda e ha aiutato Pequea a trasformarsi in un produttore leader di attrezzature agricole, tra cui attrezzi per il fieno, spandiletame e macchinari specializzati per vigneti e frutteti. Nel 2000, Skibo ha trasferito Pequea in uno stabilimento di 100.000 metri quadrati che oggi ospita 85 dipendenti e le più recenti tecnologie di produzione.

Riflettendo sul percorso dell'azienda, Skibo afferma: “Per portare Pequea da una piccola officina a dove siamo ora è stato necessario aggiornare costantemente i nostri strumenti e processi per rimanere competitivi. Il passaggio alla tecnologia laser in fibra è stato uno di quei passi avanti cruciali”.

“I nostri clienti possono essere suddivisi in due mercati principali. Un segmento serve l'industria lattiero-casearia, del fieno e del bestiame, mentre l'altro si concentra sui viticoltori, sui frutteti e sui produttori di frutta a guscio, compresi i produttori di mandorle, pistacchi e noci, soprattutto negli Stati Uniti occidentali, come California, Oregon, Washington e Arizona. Inoltre, la nostra gamma di prodotti soddisfa le esigenze di una clientela diversificata, dai piccoli agricoltori per hobby alle grandi aziende agricole commerciali, ai caseifici e agli allevamenti di bestiame. Questo dà un'idea della nostra presenza sul mercato".

La ricerca della precisione: dal taglio al plasma al taglio in fibra

Prima di adottare la tecnologia laser in fibra, Pequea si affidava a una macchina al plasma e mandava i pezzi da tagliare con il laser a terzisti locali. Tuttavia, questa combinazione presentava problemi in termini di qualità, tempi di consegna e costi. Con l'obiettivo di ottenere maggiore precisione ed efficienza, il team di Pequea ha esplorato le opzioni per soddisfare le crescenti esigenze della sua attività. La soluzione scelta è stata un laser in fibra iNspire 15kW di Eagle.

“La differenza tra il plasma e il laser Eagle è come la notte e il giorno”, spiega Skibo. “Con Eagle otteniamo una qualità eccezionale dei bordi, tolleranze più alte e una velocità superiore. L'accelerazione fino a 6G di Eagle significa che stiamo raddoppiando la nostra produttività con una sola macchina”. L'investimento di Pequea nel taglio laser in fibra ha aperto nuove possibilità nella gestione di una varietà di materiali. L'iNspire ora taglia un'ampia gamma di spessori, dall'acciaio da 18 fino a 1¼ di pollice. “Direi che il 75% dei pezzi che tagliamo ha uno spessore compreso tra 11 e 3/8”.

Maggiore efficienza e controllo con Eagle

“Ora possiamo tagliare, piegare e saldare quasi tutti i nostri pezzi internamente”, osserva il direttore dello stabilimento Jim Westlake. “Questo cambiamento ci ha fatto risparmiare molto tempo, ha eliminato i problemi di lead time legati all'outsourcing e ha migliorato la nostra capacità di controllare la qualità del lavoro. Abbiamo acquisito la flessibilità necessaria per rispondere quasi immediatamente alle esigenze del mercato”.

La capacità di tagliore col laser fibra internamente ha anche permesso a Pequea di ridurre l’inventario e di ottimizzare la strategia di produzione. L'iNspire ha ridotto al minimo il tempo necessario per le attività di post-lavorazione, come la pulizia dei bordi e la tolleranza per la saldatura robotizzata. Westlake aggiunge: “A guidare la nostra decisione è stata anche la velocità di nesting. Il laser ci ha permesso di massimizzare in modo rapido ed efficiente ogni foglio di acciaio, ottenendo un'elevata precisione e scarti minimi. Le strette tolleranze che Eagle fornisce ci permettono di sfruttare appieno le nostre stazioni di saldatura robotizzate. Stiamo tagliando i costi di manodopera in modo significativo, riducendo le rilavorazioni e migliorando la coerenza dell'assemblaggio”.

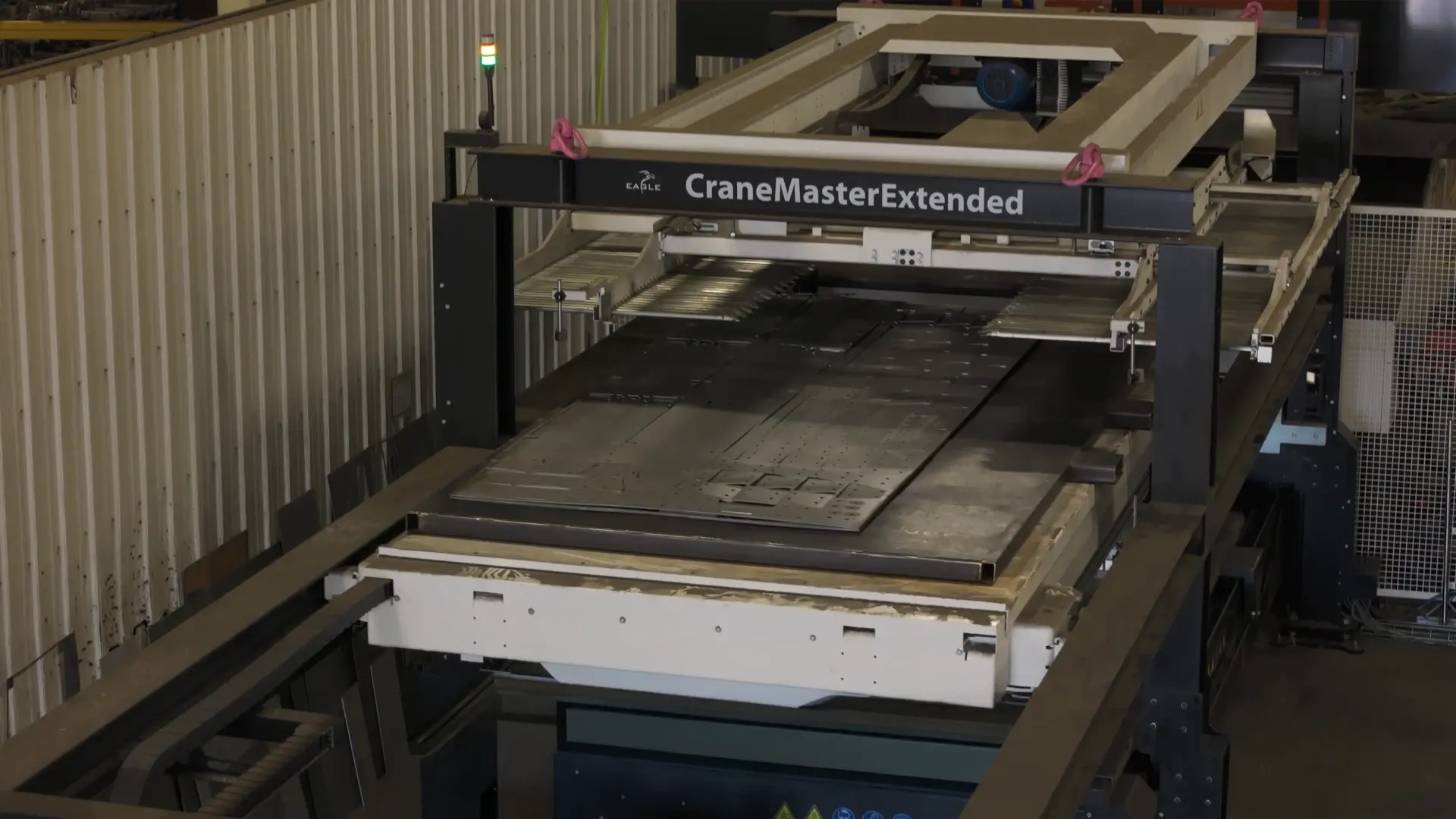

Inizialmente Pequea utilizzava il laser Eagle senza automazione, limitando il tempo di taglio a circa il 50% del turno. Tuttavia, l'introduzione del CraneMaster di Eagle, un sistema di carico e scarico automatizzato, ha trasformato la produttività. “Con il CraneMaster, ora la macchina funziona per quasi il 90% del turno”, spiega Westlake. “Il Crane Master fa sì che il taglio laser di Eagle non si fermi, gestendo carichi pesanti, tra cui lastre di acciaio da un pollice, con facilità".

Questo miglioramento dei tempi si è rivelato prezioso per l'attività di produzione a contratto, che offre servizi di taglio, saldatura e piegatura per altre aziende.

Un partner affidabile in Eagle

Senza una macchina di riserva, l'affidabilità era fondamentale. “Non siamo un'officina laser; abbiamo una sola macchina, quindi i tempi di fermo non sono un'opzione per noi. Le officine più grandi possono gestire un guasto spostando il lavoro su altre macchine, ma noi non abbiamo questa flessibilità. Avevamo bisogno di una macchina solida e affidabile. Molti altri marchi hanno una pessima reputazione in termini di assistenza, con riparazioni che richiedono due, tre o addirittura quattro giorni, il che sarebbe disastroso per noi. L'affidabilità era quindi la nostra priorità assoluta”.

Pequea è rimasta impressionata dall'assistenza costante di Eagle. “L'assistenza di Eagle, compresa la diagnostica remota e la risposta rapida, è stata esemplare. Anche quando abbiamo avuto un problema, il team di assistenza di Eagle lo ha risolto nel giro di poche ore”, afferma Skibo.

Il sistema Eagle Eye consente il monitoraggio e la diagnostica in tempo reale, fornendo agli operatori di Pequea un ulteriore livello di sicurezza. “La funzione Eagle Eye è una risorsa importante”, afferma Westlake. “Il team può accedere in remoto, monitorare il laser e risolvere i potenziali problemi prima che diventino tali. È un sistema semplice che ci permette di essere operativi con il minimo sforzo".

La velocità operativa e l'efficienza energetica della Eagle iNspire hanno ridotto notevolmente i costi di Pequea. Mentre il taglio al plasma consumava grandi quantità di gas ed elettricità, il laser in fibra opera a una frazione di quei costi. “La riduzione dei costi per pezzo è sostanziale”, conferma Westlake. “Non si tratta solo di risparmio energetico, ma anche di riduzione della manodopera. Il tempo di taglio di alcuni pezzi si è ridotto a un quarto di quello che si otteneva con il plasma. Quando valutiamo il taglio in officina, l'efficienza di Eagle ci dà un vantaggio competitivo in termini di velocità e margine di profitto".

Pequea ha registrato una riduzione del 4-5% dei costi di produzione su alcuni articoli e ha aumentato la produttività complessiva. “Inoltre, la lente protettiva di Eagle è estremamente resistente, grazie alla distanza tra l'area di taglio e il punto di ingresso del raggio”, aggiunge Westlake. “La nostra prima lente è durata circa nove mesi, anche se abbiamo sperimentato tagli e materiali diversi. Teniamo a portata di mano lenti di ricambio, ma in quattro anni ne abbiamo sostituite solo tre o quattro. Avendo esperienza con altri laser, posso dire che questo tipo di longevità è rara".

Per Pequea, il sistema laser in fibra di Eagle si è rivelato una risorsa inestimabile per mantenere un'attività produttiva flessibile e resiliente, in grado di rispondere alle esigenze del mercato. “Siamo orgogliosi di collaborare con Eagle”, conclude Skibo. “È una partnership su cui facciamo affidamento e non esiterei a raccomandare Eagle a chiunque voglia entrare nel settore del taglio laser”.