MeWo S.r.l.: Innowacja i rozwój z laserem fiber Eagle eVision 8kW

Wszechstronność zorientowana na klienta

MeWo S.r.l. to firma założona w 2010 roku w Varese przez Massimo Scodellaro i Paolo Tettamantiego. Od samego początku koncentruje się na kompleksowej realizacji projektów z zakresu obróbki blach — od projektowania CAD, przez cięcie laserowe, gięcie, spawanie, aż po malowanie, wszystko wykonywane jest we własnym zakładzie.

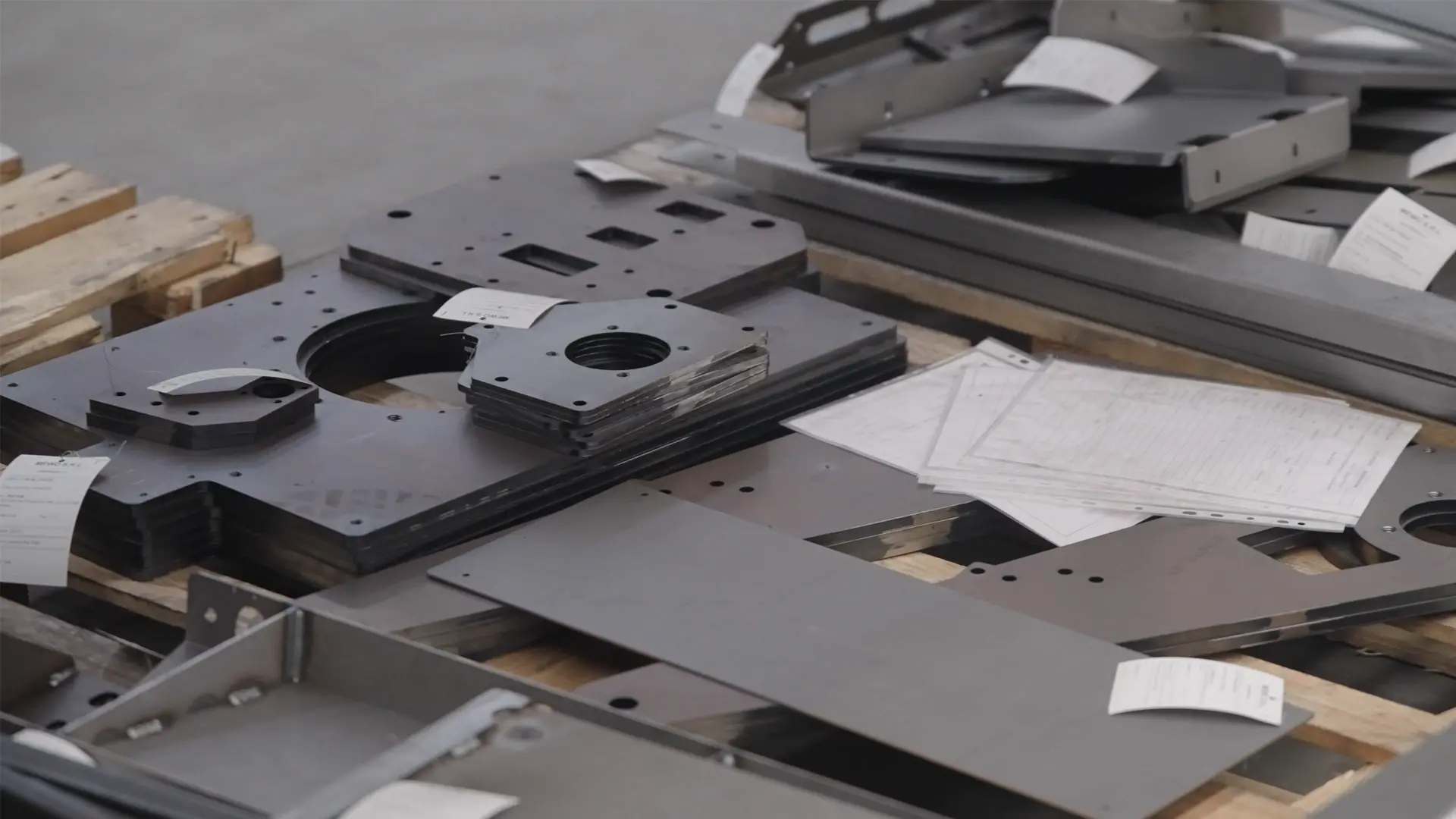

Produkcja paneli akustycznych odbywa się w całości wewnętrznie, natomiast wykończenia zewnętrzne powierzane są zaufanym partnerom. Efektem są gotowe do montażu moduły, takie jak obudowy, które można skręcić bez konieczności spawania.

Dzięki kompleksowej obsłudze i elastycznemu podejściu MeWo zdobyło zaufanie klientów z wielu branż — od automatyki przemysłowej (m.in. uchwyty, rolki i elementy konstrukcyjne maszyn), przez przemysł tworzyw sztucznych (obudowy wytłaczarek), aż po HVAC, branżę morską i specjalistyczne realizacje dla sektora lotniczego.

Kluczowym atutem firmy jest zdolność do realizacji zamówień o różnej skali — od pojedynczych prototypów po duże serie — w szerokim zakresie materiałów i grubości: stal, stal nierdzewna, miedź, mosiądz i aluminium, od cienkich arkuszy 0,5 mm do blach o grubości 30 mm. Największy nacisk MeWo kładzie na produkcję seryjną w zakresie do 10 mm.

Z czasem jednak praca z wykrawarkami rewolwerowymi i laserem CO₂ zaczęła ujawniać swoje ograniczenia — niższe prędkości cięcia, częste przestoje związane z konserwacją oraz ograniczona elastyczność, która utrudniała spełnienie rosnących oczekiwań klientów.

Eagle eVision 8 kW – nowe serce produkcji

Przez sześć miesięcy Massimo Scodellaro wraz z zespołem intensywnie analizował dostępne na rynku rozwiązania. Odwiedzili wiele zakładów wyposażonych w różne technologie cięcia, zabierając ze sobą próbki materiałów, aby przetestować jakość i szybkość obróbki. Po dogłębnej ocenie wybór padł na laser światłowodowy Eagle eVision o mocy 8kW.

„Zależało nam na połączeniu wysokiej jakości i elastyczności z rozsądnymi kosztami inwestycji — dlatego wybraliśmy 8kW” — mówi Massimo Scodellaro, założyciel i dyrektor sprzedaży MeWo. Decyzja została podjęta na korzyść systemu Eagle eVision ze względu na jego wydajność, energooszczędność i niskie wymagania serwisowe.

Instalacja maszyny została zrealizowana zgodnie z planem przez doświadczonych techników z Polski. Dzięki intuicyjnemu interfejsowi systemu Eagle oraz znajomości środowiska SolidWorks, operatorzy bardzo szybko opanowali obsługę nowego urządzenia — wystarczyło zaledwie kilka godzin, by rozpocząć samodzielną pracę bez jakichkolwiek trudności.

„Efekty były widoczne od razu — mogliśmy poszerzyć zakres obrabianych materiałów o miedź, mosiądz i aluminium, a czas realizacji typowych zleceń skrócił się o 30%. Kluczową rolę odegrała tu pełna automatyzacja, która umożliwia szybką zmianę arkuszy i obsługę pilnych zamówień bez angażowania operatora” — zaznacza Massimo.

Jeśli nie widzisz ich automatycznie, włącz napisy w swoim języku

Dzisiejsze sukcesy, jutrzejsze cele

Inwestycja w nową technologię przyniosła natychmiastowe korzyści ekonomiczne — wyższa wydajność przełożyła się na niższe koszty operacyjne i lepsze marże, co pozwoliło MeWo oferować bardziej konkurencyjne ceny i zdobywać nowych klientów. Zmiana była widoczna również na poziomie organizacyjnym i wizualnym: „Większy porządek na hali, nowoczesna maszyna, która nie tylko pracuje efektywnie, ale też świetnie się prezentuje — to obraz profesjonalizmu i stabilności, który robi wrażenie na rynku” — podkreśla Massimo.

Równie pozytywnie oceniana jest obsługa posprzedażowa. Dzięki szybkiej i kompetentnej pomocy lokalnego serwisu, firma niemal całkowicie uniezależniła się od centrali Eagle w Polsce. Przez blisko cztery lata eksploatacji nie wystąpiły żadne nieplanowane przestoje, a zapotrzebowanie na części zamienne było minimalne.

„Z pełnym przekonaniem polecam tę technologię każdemu, kto ceni niezawodność i wysoką wydajność — nasze doświadczenia są naprawdę świetne” — podsumowuje Massimo.

Dziś MeWo nie tylko skutecznie odpowiada na bieżące potrzeby klientów, ale również planuje przyszłość. Na wrzesień 2025 roku zaplanowano strategiczne spotkanie, podczas którego firma określi średnio- i długoterminowe cele, rozważy dalszą rozbudowę mocy produkcyjnych i wzmocnienie współpracy z kluczowymi partnerami.